Karbon

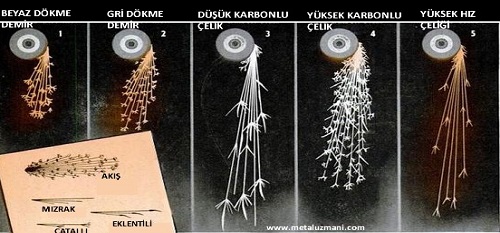

Karbon, çelikte bulunan ana elementtir. Arayer katı çözeltisi yapar. Fazlaca bulunduğu takdirde demirle sementit (Fe3C) ve karbür yapıcı alaşım elementlerinin de bileşimde bulunması halinde alaşım karbürü oluşturur. Kati çözelti halindeki karbon, çeliğin sertliğini en fazla artıran elementtir. Sade karbonlu çeliklerde, denge şartlarında, %0,6 C içeriğine kadar sertlik yükselir ve daha fazla karbon içeriklerinde sabit kalır.

Çeliklerde karbon içeriği arttıkça, su verme işlemi sonucunda dönüşmeden kalan ostenit miktarında artış olduğu hatırlanırsa, sertliğin niçin belli bir karbon değerinden sonra artmadığı anlaşılabilir. Sertliğe paralel olarak mukavemet de artar; fakat süneklik, dövülebilirlik ve kaynak kabiliyeti azalır (kaynak özellikleri %0,25 C üzerinde kötüleşir)

Çeliklerde karbon miktarı geniş bir aralıkta değişir; AISI 316L paslanmaz çelikte %0,03 max. karbon bulunurken AISI D3 soğuk iş takım çeliğinde %2,25 karbon bulunmaktadır.

- Karbon demirle katı (çözelti yaparak mukavemet ve sertliği artırdığı gibi, kuvveli karbürler oluşturarak aşınma direncini de artırır

Manganez

Manganez, her tür çelikte bulunan bir elementtir. (çelige ergitme prosesleri sırasında oksijen tutucu (deoxidizer) olarak katılır). Karbon çeliklerinde, manganez miktarının üst sınırı %0,8-1,0 olarak gösterilmektedir. Fazla bulunması halinde, çelik, mangan alaşımlı çelik olarak kabul edilir.

Manganez zayıf bir karbür yapıcıdır (ortorombik Mn3C) fakat manganezin katı çözelti sertleştiricisi olarak kullanıldığı da görülür. Bu durumda, manganez çeliğin mukavemetinde önemli bir artışa sebep olur; süneklik bir miktar azalır. Manganezin çeliğin mukavemetinde sağladığı artış, çeliğin karbon içeriği ile doğru orantılıdır.

Manganez, sertleşme kabiliyetini artırır, kaynak edilme özelliğini iyileştirir ve korozyon özelliklerini geliştirir. Manganez, çeliğin sıcak şekillendirme prosesleri sırasında meydana gelen sıcak yırtılma eğilimini azaltır veya önler. Sıcak yırtılma, işlem sıcaklıklarında demir sülfürün sıvılaşması sonucu meydana gelir. Manganez, demirden daha etkili bir kükürt bağlayıcı olduğu için, kükürtle birleşir ve sıcak yırtılmayı önler. Yüksek miktarda kükürt içeren çeliklerde, genellikle, manganez miktarı da yüksek tutulur (otomat çelikleri).

Çeliklerde kullanılan manganez miktarı %12-14’e kadar çıkabilir. Bu ölçüde yüksek manganez ostenitik manganez çeliklerinde (Hadfield Mn çeliği) bulunur. Bu çelikler darbeye maruz iş parçalarında (toprak ve madencilik sanayinde) kullanılır. Ayrıca, 200 serisi paslanmaz çeliklerde % 5-10 ve diğer paslanmaz çeliklerde %l-2 mertebesinde manganez bulunur. Manganezin geleneksel olarak kullanıldığı diğer çelik grupları ray yapım çelikleri (%1-2) ve yay çelikleridir.

Silisyum

Silisyum da, manganez gibi, üretim kademelerinden itibaren çelikte bulunan bir elementtir; cevherden ve/veya ferro-silis veya ferro-siliko-manganez olarak katılan deoxidizerlerden bünyeye girer. Alaşım elementi olarak kabul edilme alt sınırı %0,4 Si’dur (daha düşük miktardaki silis her türlü çelikte bulunur). Diğer alaşım elementlerinin aksine grafit yapıcıdır. Silisyum, alaşım elementi olarak, silisyumlu saclarda ve yay çeliklerinde kullanılır.

Silisyum, çeliklerin mukavemetini ve özgül ağırlığını artırır; çeliklerde domain yapısını değiştirerek elektik akısını kuvvetlendirir, yani elektrik ve manyetik kayıpları azaltır. Bu nedenle, silisyumlu çelikler silisli sac olarak elektik trafolarında çekirdek olarak kullanılır. Silisyum kati çözelti sertleştirmesi yaparak mukavemeti çok arttırır. Düşük silisyum miktarlarında mukavemet artışı problem oluşturmaz; fakat yüksek silisyum miktarları çeliğin gevrekleşmesine yol açar.

Silisyum sertleşme derinliğini de artırır. Yüksek sıcaklıklardaki oksidasyon (tufalleşme) direncini de arttırdığı için, bu alanlarda kullanılacak çeliklerde (ısıl dirençli çelikler) silisyum bulunur veya silisyumla kaplanmış çelikler kullanılır. Silisyum, alaşım elementi olarak tek başına kullanılmaz; Mn, Mo, Cr gibi alaşım elementleri ile kullanıldığında derin sertleşebilirlik sağlar. Silisyum miktarı arttıkça çeliğin dövülebilirliği azalır.

Krom

Çeliklerde en yaygın olarak kullanılan alaşım elementi kromdur. %30’lara yakın krom çeliklerde kullanılabilmektedir (AISI 446 paslanmaz çeliklerde %27 Cr). Krom, çelikte, ferritte çözünerek katı çözelti sertleşmesi yaptığı gibi, aynı zamanda kuvvetli bir karbür yapıcıdır. Alaşımlı çeliklerde Cr3C2 (ortorombik), Cr7C3, (hekzagonal) ve Cr23C6 (YMK) şeklinde karbürler oluşturur. Bunlardan son ikisi kararlı karbürlerdir ve özellikle Cr7C3 aşınma direncini artırmada etkilidir. Ayrıca, krom karbürlerin varlığı temperlemedeki sertlik düşüşünü geciktirir ve hatta sertlikte bir artışa dahi neden olur (ikincil sertleşme).

Krom, çeliklerin mukavemetini artırır; toklukta az da olsa bir düşüşe neden olur. Çeliklerin korozyon direncini, sıcak oksidasyon direncini artırır; tufalleşmeyi azaltır. Bu nedenle, yüksek kromlu çelikler (paslanmaz çelikler ve ısıl direnç alaşımları) korozyon ve oksidasyona karşı dayanım gereken yerlerde kullanılırlar. Çoğu kere yüksek sıcaklıklarda kullanılan metalik malzemeler krom kaplandıktan sonra kullanılır. Çelik bünyesindeki krom atmosferdeki oksijen ile birleşerek bir krom oksit filmi oluşturur (Cr+O —> Cr2O3). Bu film, iş parçasının yüzeyinde altlığa sıkı sıkıya bağlıdır ve oksidasyonun daha fazla ilerlemesini engeller. Benzer etkiyi alüminyum (Al2O3) ve nikel de (NiO) yapar. Alüminyum oksit filmi yüksek sıcaklık uygulamaları için cazip olmakla beraber, nikelin oluşturduğu film krom oksit kadar kararlı değildir ve ancak yardımcı bir etki olarak düşünülmelidir.

Krom, paslanmaz çeliklerde çok kullanılır; miktarı arttıkça çeliğin kaynak edilme özelliği kötüleşir. Krom ilavesi ile çekme mukavemeti, akma mukavemeti yükselir, darbe özellikleri olumsuz yönde etkilenir. Krom tane büyümesini teşvik eden bir element olduğu için kromlu çeliklerin yüksek ostenitleme sıcaklıklarında uzun süre tutulmasından kaçınılmalıdır. Tane büyümesi etkisini gidermek için kromlu çeliklere az miktarda vanadyum ilavesi iyi olur. Ostenitik paslanmaz çeliklerde, krom miktarı en az %12 olmalı ve karbon miktarı olabildiğince düşük tutulmalıdır. Kromla karbon Cr23C6 türü bir karbür oluşturup tane sınırlarına çökelir ve malzemenin taneler arası korozyonla hasarına yol acar.

Nikel

Çeliklerde, kromla birlikte, en çok kullanılan alaşım elementi nikeldir. Nikel, çelik yapımı sırasında ilave edilir. Nikel, ostenit faz alanını genişletir (ostenit yapıcı) ve Ms sıcaklığını düşürür. Katı çözelti sertleşmesi yaparak çeliğin mukavemetini artırır; karbür yapmaz. Kromla birlikte bulunduklarında, sertleşme derinliğini artırır ve tufalleşme direncini olumlu yönde etkiler. Düşük sıcaklıklarda, çeliğin çentik darbe direncini artırır. Ostenit yapıcı bir element olduğu için A3 (otektoid) sıcaklığını düşürür. Böylece, çeliklerin daha düşük sıcaklıklarda ostenitlenebilmesini ve tane inceltilmesini sağlar.

Nikel, sertleştirme sıcaklığını düşürdüğü iyin, takım çeliklerinin hava yerine yağda sertleştirilmesine imkan verir (çatlama riski azaldığı için). Nikelli çeliklerin küçük taneli olmaları, bu çeliklerin sementasyon için çok uygun olmalarına yol açar.Çünkü, sementasyon işlemi 8-10 saat süren bir işlemdir ve ostenitleme sıcaklığının yüksek olması halinde, bu uzun sürede tane büyüme meydana gelmesi ihtimali vardır. Halbuki, nikelli çeliklerde ostenitleme sıcaklığı düşük olup bu sıcaklıkta uzun süre beklemek tane büyümesine neden olmaz (bu tür çelikler az karbon ve az nikelli olmalıdırlar). Nikel, çeliklerde %37’ye (AISI 330 paslanmaz çelik) kadar kullanılan bir alaşım elementidir.

Vanadyum

Vanadyum, kuvvetli karbür yapıcı bir elementtir. Genellikle, düşük oranlarda kullanılır. Daha çok takım çeliklerine katılır (AISI A7’de %4,75 ve AISI T15’de %5 V bulunur). Katı çözelti sertleşmesi meydana getirenden fazla vanadyum karbür yapar (VC veya V4C3-kübik karbür).

Vanadyum, özellikle, yüksek alaşımlı sıcak iş takım çelikleri (Cr’la beraber) ile yüksek hız takım çeliklerinde (W’la beraber) kullanılır. Vanadyum martenziti (ferriti) kararlı kılan bir elementtir. Bu etkisi, oluşturduğu kararlı karbürden ileri gelir. Bu karbür. temperleme esnasında dekompoze olmaya büyük direnç gösterir; bu nedenle, vanadyumlu çeliklerin sertliğinde temperleme sonucu sertlik düşüşü az olur; hatta, ikincil sertleşme nedeniyle, sertlikte artış görülür.Ostenitleme sırasında, vanadyum karbürün çözünmesi zordur. Vanadyum karbürlerin çözünmesi için, ostenitleme sıcaklığının daha yüksek seçilmesi gerekir. Vanadyumlu çelikler, ostenitleme sıcaklığında diğer çeliklere nazaran daha uzun bir süre tutulmalıdır (1,5 kat).

Vanadyumun çok kararlı karbür yapma özelliğinin bir sonucu olarak, kesici takımlarda vanadyumlu çelikler kullanılır (örn. M yüksek hız çeliği). Vanadyum, az oranda bile, sıcak mukavemeti artıran bir element olup tane büyümesini engelleyici olarak davranıp kesici uçların ömrünü uzatır. Çeliğin akma ve çekme mukavemetlerini artırır; aşınma özelliklerini iyileştirir.

Diğer elementler

Çeliklerde, arıca, molibden, wolfram, niobyum, titanyum ve titanyum gibi elementler de bulunur. Molibden kuvvetli karbür yapan reftakter bir elementtir. Çeliğin mukavemetini, aşınma dayanımını artırır. Temper gevrekliğini ve pitting korozyonunu engelleyici etkisi vardır; temperlemede ikincil sertleşmeye neden olur. Molibden hem az alaşımlı çeliklerde, hem paslanmaz çeliklerde ve hem de takım çeliklerinde kullanılan bir elementtir. Daha ucuz olduğu için, wolframa alternatif olarak sıcak iş takım çelikleri ile yüksek hız çeliklerine önemli miktarda katılır.

Wolfram yüksek sıcaklık özelliklerini iyileştiren karbür yapıcı bir elementtir. Özellikle takım çeliklerinde (T serisi yüksek hız çeliklerinde) kullanılır. Pahalıdır.

Niobyumun etkileri vanadyuma benzer. NbC şeklinde kübik karbür yapar. Aşınma direncini artırır. Paslanmaz çeliklerde ve ısıl dirençli alaşımlarda kullanılır. Vanadyum kadar yaygın kullanımı yoktur. Tane inceltici etkisi vardır.

Titanyum, bazı paslanmaz çelikler ile yüksek sıcaklığa dayanıklı alaşımlarda katı çözelti sertleştirici ve karbür yapıcı olarak kullanılır (TiC). Çökeltme ile serleştirilen paslanmaz çelikler ile maraging çeliklerinde serleştirici partikül oluşumuna yardım eder.

Kobalt karbür yapmaz; katı çözelti sertleşmesi ile mukavemet artışına neden olur. Yüksek sıcaklık özelliklerinin gelişmesinde en önemli elementtir. Özellikle sıcak iş takım çelikleri ile yüksek hız çeliklerine katılır.

Çeliklerde daha az kullanılan alaşım elementleri ve bunların temel fonksiyonları şöyledir: Aluminyum: Çeliğe deoksidant olarak girer; tane küçültücüdür ve özellikle yüksek sıcaklık oksidasyonuna karşı dayanıklılık sağlar. Kükürt, fosfor, kurşun: Bunlar esasen çelikte arzu edilmez. Fakat, talaş kaldırma kaabiliyetini arttırdıkları için otomat çeliklerinde özellikle bulunmaları arzu edilir (%0,3 ‘e kadar). Azot, bor: Arayer katı eriyik yaparak çeliğin mukavemetini artırırlar. Çökelti partikülü oluşturarak sertlik artışına yardımcı olurlar. Selenyum: Bazı paslanmaz çeliklerde az miktarda kullanılır. Talaş kaldırma kabiliyetini iyileştirir. Korozyon direncini kükürde nazaran daha az düşürür.

Manganez (Mn), Fosfor (P), Kükürt (S) ve Silisyum (Si) üretim sırasında hammaddeden kaynaklanan elementler olup, çelik bünyesinde belirli oranlarda bulunur. Diğer elementler ise (Cr, Ni vs.) ferro-alyajlar halinde istenilen miktarlarda çelik bünyesine ilave edilir.

|

BOR (B)Düşük ve orta karbonlu çeliklerde sertleşebilirle özelliğini arttırır. Sakinleştirilen çeliklere 0.0005 – 0.003 kadar düşük oranda katılırlar. |

|

TİTANYUM (Ti)Kuvvetli karbür yapıcı özelliği vardır ve sertliği artırır. Çelik üretimi esnasında deoksidan olarak da kullanılır. Tane inceltici etkiye sahiptir. |

Azot

Azot çeliğe zararlı etki yapmaktadır. Çeliği sertleştirir ve gevrekleştirir. Çeliğin dökümünde azot gaz boşlukları oluşturduğu için arzu edilmeyen bir alaşım elemanıdır. Bu yüzden üretim esnasında sıvı çeliğin havadan bu maddeyi almamasına dikkat edilir.Katı ve atomik haldeki azot hızlı soğuma sonunda çelik içinde aşırı doymuş olarak kalmaktadır. Bu fazla eriyik uzu süre bekleme esnasında, tavlama ve hatta soğuk şekil değiştirme esnasında demirnitrür olarak ayrışmakta ve çeliği gevrekleştirmektedir. Bu olaya yaşlanma denir. Çelikteki azotun bu özelliği bilhassa kaynak işleminde zararlı olmaktadır.

Uygun çeliklerin yüzeylerine azotu yedirmek ve bu suretle yüzey sertleşmesi yapmak mümkündür. Bu işleme nitrürasyon veya azotlama denir. Bitmiş ve boyutlarına göre işlenmiş parçalar özel bir ocak içine yerleştirilerek yaklaşık 500° C’ye kadar ısıtılır ve bu sıcaklıkta 14 gün amonyak gazı ortamı içinde tutulur. Amonyak azot ve hidrojenin bir bileşiğidir. Bildirilen sıcaklıkta bu bileşik ayrılır ve serbest kalan azot sertleştirilecek parçanın yüzeyine yayınır. Bu işlemden sonra ocaktan çıkarılan parçalar artık sertleştirilmiştir. Nitrürasyonun kusurları mevcuttur. Öncelikle sertlik tabakası sementasyonda olduğu gibi düzenlenemez ve 1 mm’den fazla kalınlık sağlanamaz. Diğer bir kusur ise çeliklerin hepsi nitrürasyona elverişli değildir.Bu bakımdan azotla büyük

ilgisi bulunan ( krom, silisyum ,alüminyum ) ve azotun çeliğin yüzeyine girmesini kolaylaştıran ana elemanların katıldığı özel çeliklerin

hazırlanması gerekmektedir.

Oksijen

Oksijen çelikte FeO şeklinde bulunur. FeO çelikte zararlıdır. Çeliğin elde edilmesi esnasında mutlaka çelikle oksijenin teması olacağından, çelikte oksijen kaçınılmaz bir olaydır. Elde edilmesi esnasında çeliğe Mn,Al,V gibi elementler katılarak oksijenin zararlı tesirleri giderilmiş olur. Oksijen de azot gibi çeliği sert ve gevrek yapar ve sünekliğini azaltır. Bazı durumlarda oksijenin meydana getirdiği sertlik uzun zaman geçtikten sonra görülür.Bu olaya zamanla sertleşme veya yaşlanma denir.

Niobyum

Tane inceltici etkiye sahip olan element, aynı zamanda, akma sınırını da yükseltir. Kuvvetli karbür yapıcı özelliği ile sertliği de artırır.

Kalay (Sn):

Akma ve çekme dayanımlarını pek etkilemez, fakat sıcak haddelemelerde sorunlar yaratır. Kalay düşük ergime sıcaklığına sahip bileşikler yaparak haddeleme sırasında kopmalara neden olur.

Hidrojen (H):

Hidrojen gevrekliğine neden olur. Azottan daha tehlikelidir. Malzemenin elastikiyetini azaltır.

|