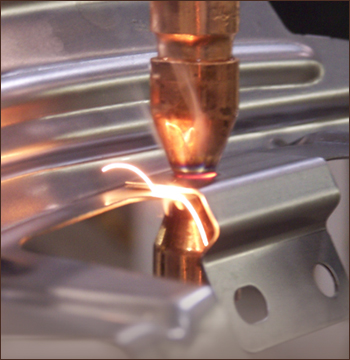

Patlamalı birleştirme olarak ta bilinen patlama kaynağı, iki metal arasında yüksek hızdaki eğimli çarpışma sonucu meydana gelir. Patlama kaynağı; patlayıcı ile elde edilen yüksek basınç yardımıyla iki yada daha fazla metali birleştirmek için kullanılan bir katı hal kaynak yöntemidir. Metal yüzeylerin çarpışması sonucu yeterli bir çarpışma enerjisi meydana geldiğinde, bu yüzeyler oluşan ilk temaslarını birbirleri üzerinde bir akış sergileyerek devam ettirirler ve sonuçta bir katı hal birleşmesi meydana gelir. Bu işlem dışarıdan herhangi bir ısı verilmediği için soğuk teknik olarak tanımlanmasına rağmen işlemin dinamiğinden dolayı kaynak ara yüzeyinde bölgesel yüksek sıcaklıklar oluşabilir. Burada patlayıcının infilakı ile birlikte ısı meydana gelmesine rağmen, metal parçalarda ısı transferi için gerekli zaman yoktur ve metallerde ısı akışı sezilemez . Patlama kaynağı şematik olarak Şekil 1’de gösterilmiştir.

Şekil 1: Patlama kaynağı şematik gösterim

Eğimli çarpışma, metal yüzeylerinden bir tabakanın metal jeti şeklinde, çarpışma arayüzeyinden uzaklaşmasına neden olur. Çarpışma esnasında yüzeyden metal jeti şeklinde fışkıran bu tabakanın kalınlığı genellikle 0,05mm.’den daha azdır. Bu metal jeti dışarı atılırken aynı zamanda çarpışan metal yüzeyinin temizliğini de gerçekleştirmektedir. Metal yüzeyinde bulunan oksit, yağ, gibi kaynak için zararlı etkiler oluşan jet ile birlikte dışarı atılmaktadırlar.

Patlamalı kaynak işleminin kullanılan temel iki geometrik şekli vardır. Bunlar açılı birleştirme ve paralel levha birleştirmeleridir. Bu kaynak yönteminde çoğu kez silindirik ve geniş düz yüzeylerin kaynaklı birleştirmeleri için paralel levha birleştirme geometrileri kullanılmaktadır. Paralel levha birleştirmelerinde, üst levhanın yeterince hızlanabilmesi için ara boşluk mesafesi en az, üst levhanın kalınlığının yarısından büyük olmalıdır. Patlamalı kaynak işlemi temel geometrik şekilleri Şekil 2’de verilmiştir.

Temiz metal yüzeyleri, patlayıcı tarafından oluşturulan yüksek basınç altında sıkıştırılır. İki malzemenin atomlarının toplam enerjisi birbirine yaklaştıkça azalır ve bir çekici veya bağlayıcı kuvvet ortaya çıkar, bu yüzden malzemeler arasında atomik boyutta bir birleşme meydana gelir. Bu birleşme tüm ara yüzey boyunca ilk çarpışma noktasından itibaren ilerler ve malzemelerde birleşme gerçekleşmiş olur.

Geleneksel kaynak yöntemleri ile farklı özellikteki malzemelerin farklı metalurjik özelliklerinden dolayı birleştirilmeleri uygun olmayabilir. Patlamalı kaynak yöntemi ısının yokluğu nedeniyle ergitme kaynağı, lehimleme veya sıcak haddeleme işlemlerindeki metalurjik karakteristiklerin çoğunu göstermez. Bu kaynak yöntemi, aynı özellikteki iki yada daha fazla metali birleştirmek için kullanılabilir olmasına rağmen en büyük ticari potansiyeli, korozyon dayanımının amaçlandığı kaplamalı metallerin üretimi ve farklı metallerin birleştirilmesi için kullanılabilir olmasıdır.

Patlamalı kaynak işleminde, kaliteli bir birleştirme sağlamak ve arayüzey özelliklerini belirlemek açısından kaynak parametreleri önemli bir yer tutmaktadır. Birleştirme işleminde ara yüzeyi ve kaynak kalitesini etkileyen bazı önemli kaynak parametreleri; ara boşluk mesafesi (s), patlayıcı oranı (patlayıcı kütlesinin üst parça kütlesine oranı) (R), patlayıcının patlama hızı (Vd), üst levhanın çarpma hızı (Vp), çarpışma açısı (Q), kaynak hızı (Vc) ve altlık olarak sıralanabilir.

Patlamalı kaynak işlemi parametrelerinden olan patlayıcı oranının (R), birleşme ara yüzeyine olan etkisi oldukça fazladır. Patlayıcı oranının az veya çok olmasıyla beraber, oluşması muhtemel olan dalgalı arayüzeyin dalgalarının şekil ve boyutlarında önemli oranda değişmeler olmaktadır. Bu değişime paralel olarak birleşme ara yüzey alanı ve ara yüzeydeki soğuk deformasyon miktarı etkilenmektedir.

paslanmaz çelik-bakır çiftinin bu kaynak yöntemi ile birleştirilmesi. MAKALE : (PATLAMA KAYNAĞIYLA PASLANMAZ ÇELİK – BAKIR LEVHALARIN KAYNAKLANABİLİRLİĞİ VE PATLAYICI ORANININ BİRLEŞME ARAYÜZEYİNE ETKİSİ

Ahmet DURGUTLU, Behçet GÜLENÇ

Gazi Üniversitesi, Teknik Eğitim Fakültesi, Metal Eğitimi Bölümü

06500 Teknikokullar, ANKARA)

Birleştirme işleminde patlayıcı olarak M.K.E. Barutsan A.Ş.’nin üretmiş olduğu %90 Amonyum Nitrat, %4,5 Motorin ve %3 TNT’den oluşan Elbar-5 kodlu toz patlayıcı kullanılmıştır. Deneylerde üst parça olarak paslanmaz çelik levha kullanılmış olup patlayıcı miktarı, paslanmaz çelik levhanın ağırlığıyla orantılı olarak belirlenmiştir.

Deneylerde ara boşluk mesafesi (s), 1,5mm. (üst parça kalınlığı kadar) seçilmiş olup, altlık ola-rak da 1500x1500x100 mm. ölçülerinde çelik tabla kullanılmıştır. Birleştirme işlemi esnasında levha-ların, altlığın akustik özelliğinden zarar görüp ay-rılmasını ve geri fırlatmayı engellemek amacıyla alt levha ile altlık arasında 5 mm. kalınlığında plastik bir tabaka kullanılmıştır.