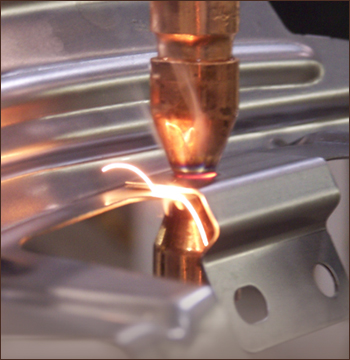

Tungsten elektrodun etrafına koruyucu gaz için nozul takılmıştır. Ortaya çıkan gaz akışı ortamdaki hava ile birlikte ısıtılan malzemeyi kimyasal reaksiyonlardan korur ve bu şekilde kaynatılmış metalin sağlamlığı ve dayanıklılığı sağlanmış olur. Argon, helyum gibi soygazlar veya bileşikleri koruyucu gaz olarak kullanılırlar. Hatta bazen hidrojen bile kullanılır. Bütün bu gazlar yavaş tepki verirler, Yunanca’dan gelen “inert” teknik terimini ifade eder. Kullanılan koruyucu gazın ve elektrot malzemenin tipinden kaynaklanan yöntemin adı Tungsten-Inert Gaz- (TIG) kaynağı. Wolfram için İngilizce terim olan Tungsten, Tungsten-Inertgaz- (TIG) kaynağı anlamına gelir.

TIG kaynağı için en çok kullanılan koruyucu gaz argondur. Ateşleme özelliklerini ve arkın kararlılığını optimize eder ve helyumdan daha iyi bir temizleme alanı elde edilmesine yardımcı olur. Argona kıyasla dokuz kat daha yüksek olan ısı iletkenliği sayesinde özellikle geniş ve derin bir kayak girimi sağlar. Ayrıca alüminyum ile bağlantılı olarak gözenek oluşumu daha az belirgindir. Ayrıca östenit çelikler için kısmen hidrojen de kullanılır, oran çoğu kez %2-5 arasındadır, geri kalan ise argondur. Hidrojenin ısı iletkenliği bile argondan on bir kat daha büyüktür, bu da çok derin bir kaynak girimine ve oldukça etkin gaz giderme ile sonuçlanır.

Paslanmaz çelik gibi korozyona dayanıklı malzemelere kaynak yaparken, ısıtılan kenarlar kaçınılmaz olarak, oksijenin havayla temas etmesi sebebiyle oksitlenir. Meneviş rengi diye adlandırılan bir renk ortaya çıkar. Malzemenin üzerinde çalışılarak bu giderilebilir ancak korozyon direncinin yenilenmesine sebebiyet verilir. Meneviş renginin, oluşmadan, ilk elden önlenmesi tercih edilir. Bu, “forming gaz” diye bilinen bir gazın yardımıyla gerçekleştirilir. Forming gazlar havayı kaynak dikişinin kenarlarından uzak tutar, hatta bazı durumlarda kaynak dikişinin oluşumuna etki eder. Forming gazlar, hidrojen ve azot bileşiğidir, ancak argon da kullanılır.

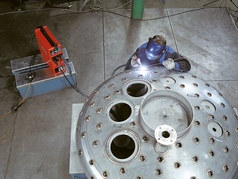

TIG kaynağı, üzerinde kaynak yapılabilir tüm malzeme ve uygulamalar için kullanılabilen çok yönlü bir kaynak yöntemidir. Ana uygulama alanı paslanmaz çelik, alüminyum ve nikel alaşımlarıdır. Konsantre ve stabil ark, cüruf ve çapak olmaksızın yüksek kaliteli kaynatılmış metal temin eder. Bu kaynak yöntemi, reaktör inşası gibi kalite beklentisi yüksek olan uygulamalar için, ilk tercihtir. Ayrıca, dolgu malzemesinin kullanımı gerek duyulmaz. 4 mm’nin altındaki sac kalınlıklarında, mekanik tel sürme, ekonomik kaynak hızı oluşmasını sağlar. TIG kaynak yönteminde, yalnızca kalın saclara kaynak yapılması, kısıtlı efektiflik anlamına gelir, oysa yalnızca kök pasosu tavsiye edilmektedir. Dolgu pasosu için MIG/MAG veya tozaltı ark kaynağı gibi güçlü yöntemler daha iyidir.

Birçok uygulama için, pulslu kaynak akımı, ana malzemedeki yoğun erimeyi ve bununla ilişkili olan kaynak damlacığı düşmesini önlemeye yardımcı olur. Özellikle düşük kalibreli saclarda, ana metal bölümler halinde eriyip tekrar katılaştığı için, kaynak oluşumunun elde edilmesi daha kolaydır.

Alüminyum havaya her temas ettiğinde, yüzeyde hemen oksit tabakaları oluşur. Tabakanın erime noktası 2015 °C’dir. Ancak alüminyum 650 °C’de erir. Oksit tabakası katı kaldığı takdirde, oksit tabakanın üzerinde eriyen alüminyum akacak ve kaynak dikişi imkansız hale gelecektir. Oksit tabaka, örneğin elektrodun pozitif kutbuyla giderilmelidir. Ancak bir dezavantaj, TIG kaynağında tungsten elektrot negatif olarak kutuplandığı için kaynak özelliklerinin deforme olmasıdır. Çözüm, alternatif akımla kaynak yapmadır. Pozitif yarım dalga sırasında oksit tabakası açılır. Negatif yarım dalga, füzyon penetrasyonunu artırır ve gerekli kaynak gücünü oluşturur.

Ark boyuna bakmaksızın, ideal TIG güç kaynağı fiilen kararlı çıkış akımına sahiptir. Devamlı akım doğrultma, tüm sac kalınlıkları için gereklidir; geleneksel tristörlü güç kaynakları, kaynak trafosunun akım aşağısında bir redresöre sahip olmasının nedeni budur. Tristörlü güç kaynağının bir dezavantajı, kaynak akımının yumuşatılması için gerekli olan çok büyük bir pik düzenleyicisi sebebiyle düşük verimliliktir.

Modern inverter güç kaynaklarının bu tür dezavantajları yoktur; kaynak yöntemindeki değişikliklere hızlı yanıt vermek gibi ilave avantajlara sahiptir. Ana gerilimden ziyade, yüksek frekanslı pulslu gerilim transformatöre ulaşır. Yüksek frekans nedeniyle, tristörlü güç kaynağına kıyasla çok daha hafif, kompakt ve efektif tasarıma sahiptir. Transformatör çıkış akımının düşük dalgalılığı çok daha kompakt bir yapılandırmaya veya pik düzenleyicisinden tamamen vazgeçilmesine izin verir. Redresör sadece kontrol edilmeyen diyotlardan oluşur.

Alüminyum kaynaklama için alternatif akım (AC) oluşturmak amacıyla, AC uyumlu güç kaynakları redresörün akım aşağısında bir invertere sahiptir. Birçok güç kaynağı, kullanıcıların sinüzoidal veya dikdörtgensel ya da bu ikisinin kombinasyonu şeklinde alternatif akım ayarı yapmalarına imkan tanır. Ark çok yumuşaksa, sinüzoidal kaynak akımı kararsız kalır. Dikdörtgensel kaynak akımında, akım arkı stabilize eder. Bununla birlikte, çalışma gürültüsü yüksek olduğu için operatör çalışırken kulaklık takmak durumundadır. Sinüzoidal ve dikdörtgensel kaynak akımının kombinasyonu hem çok kararlı hem de çok yumuşaktır.

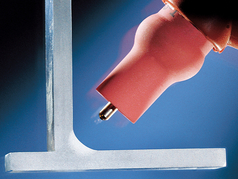

TIG torcu, hem gaz soğutmalı hem de su soğutmalı versiyonlarda bulunmaktadır. Gaz soğutmalı kaynak torçlarının soğutması püskürtülen koruyucu gaz üzerinden yapılır. Su soğutmalı kaynak torçları ise güçlü bir pompalı su soğutma cihazı ve bir ısı eşanjörü tarafından soğutulur. Entegre mekanik tel sürme tertibatları olan TIG torçları da bulunmaktadır.

TIG prosesi, elbette ki en ekonomik kaynak yöntemi değildir. Bununla birlikte, güç kaynağı sektöründeki ve mekanik ve otomatik uygulamalardaki gelişmeler, TIG kaynağını büyük çaplı üretim için uygun kılıyor. Her halükarda, TIG kaynak yöntemi yüksek standart gerektiren uygulama yelpazesinde hep ilk tercih olmuştur.

|

|

|

|