Takım malzemeleri son derece hızlı gelişme seyri gösteren bir konudur. Bu gelişme seyri 20. yy. ile birlikte başlar ve özellikle 1930’dan bu güne artan bir görüntü sergiler. 1900’larda 100 dakika olan bir işleme operasyonu 90’lı yıllara gelindiğinde 1 dakikanın altına düşmüştür.

Takım Malzemeleri:

1. Karbonlu çelik

2 Kaplanmış karpitler (GC)

3 Yüksek hız çeliği(HSS)

4. Çok kristallı elmaslar(PCD)[yapay]

5 Döküm alaşımlar (Demir dışı)

6. Kübik bor nitrit(CBN)

7 Geliştirilmiş yüksek hız çelikleri

8. Çok katlı katlanmış uçlar

9 Dökme demir için sementit karpit uçlar (Sert metal)[C]

10. Delme (matkaplar) için kaplanmış karpitler

11 Çelik için sementit karpit uçlar

12. Frezeleme için kaplanmış karpit uçlar

13 Değiştirilebilir sementit karpit uçlar

14. Paslanmaz çelik için kaplanmış karpit uçlar

15 Seramikler(CC)

16. Koronit (coronit) (N)

17 Sentetik elmaslar

18. Geliştirilmiş Sermetler

19 Geliştirilmiş sementit karpitler

20. Vida açmak için kaplanmış uçlar

21. Sermetler (seramik/metal)[CT]

22. Yeni nesil kaplanmış uçlar

23. Değerli sementit karpitler

Günümüzde, belli bir iş parçası malzemesini en iyi şekilde belli şartlarda işleyebilecek her türlü metallerden talaş kaldırma işlemi için optimum sonuçlar verebilecek bir takım malzemesi mevcuttur. Bu gelişme, tamamen yeni malzemelerin ortaya çıkmasına bağlı değil, bu malzemelerin iyileştirilmesine (geliştirilmesine) de bağlı olarak ortaya çıkmıştır. Örneğin yüzyılın başlarında yüksek hız çeliklerinin bulunmasıyla atılan ilk adım, işleme zamanını defalarca hızlandırmıştır. Bununla beraber son on yıllık dönemde sert malzemelerdeki sürekli gelişme metal işleme operasyonlarında da büyük iyileşmeyi beraberinde getirmektedir.

Temel olarak takım malzemesi iş parçası malzemesinden daha sert olduğundan ve keskin olduğundan metalden talaş kaldırır. Fakat günümüzdeki yüksek verimlilik kavramı, çok daha karmaşıktır. Bu sebeple bir işlem için geometri ve takım malzemesi kombinasyonu olan takım seçiminde ve uygulamasında çeşitli faktörler söz konusudur. Bunlar;

1. İşleme biçimi (operasyon)

2. İş parçasının biçimi ve malzemesi

3. Takım tezgahı

4. İşleme (kesme) parametreleri

5. İşlenen (gerekli) yüzey kalitesi

6. Genel karaslılık / rijitlik

7. İşleme maliyetleri

Kesici Takım Malzemelerinin Temel Özellikleri

Günümüzdeki işleme şartlarında, yüksek kesme hızı ve ilerleme aralıklarında, kesici takım malzemesinin üç temel özelliği üzerinde durulur:

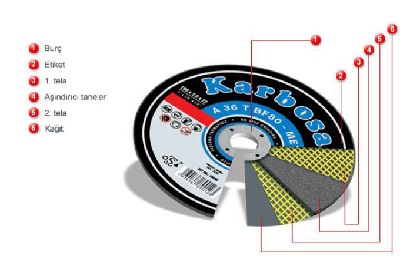

– Aşınmaya karşı dayanma yeteneği ( aşınma direnci)

– Kırılmaya karşı dayanım yeteneği (tokluk)

– Yüksek sıcaklıklarda kimyasal kararlılığını ve sertliğini sürdürebilme yeteneği (sıcak sertlik)

Düşük kesme hızlarında diğer faktörlerin etkisi de göz önüne alınmalıdır. Günümüzdeki takım malzemeleri arasında bir karşılaştırma yapmak karakteristiklerdeki farkları göstermek için de önemlidir. Bu özellikler aynı zamanda, aynı malzemeden yapılmış değişik kalitedeki (grade) kesiciler arasındaki farkları göz önüne almak için de önemlidir.

Aşınma direnci (Wear resistance-WR):

Aşınma direnci, doğrudan doğruya tekbir özellik olmamakla birlikte, genellikle abrasiv yanak aşınmasının ölçümüyle bulunur. Takım ucunun, planlanan şekilde, çeşitli tipteki aşınmalara performansını kaybetmeden gösterdiği direnç olarak açıklanabilir.

Tokluk (Toughness-T) (dayanıklılık):

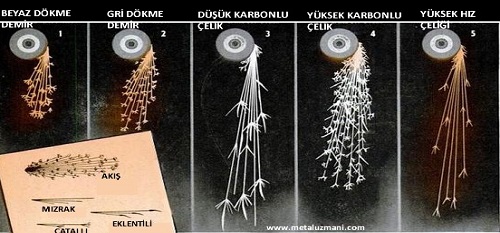

Tokluk, eğilmeye karşı direnç ve enine kırılma dayanımı gibi çeşitli yollarla açıklanabilir. Genellikle oda sıcaklığında ölçülür ve bu yüzden işleme sırasındaki davranışla ilişkili tam bilgi vermez. Uç yavaşlatma etkisinin dikkate alınmasıyla ilgisi yoktur. Yüksek hız çeliği (HSS) takım malzemesi oldukça yeni bir malzeme olan çok kristalli (polikristalin) elmasla kıyaslandığında oldukça yüksek tokluğa sahiptir.

Sıcak sertlik (Hot hardness-HH):

Diğer bir önemli özellik olan sıcak sertlik, özellikle yüksek kesme hızlarında ulaşılan sıcaklarda işleme için önemlidir. Değişik malzemelerin sıcak sertliği arasındaki fark oldukça kayda değerdir. Malzemenin sıcaklıkla işleme özelliğini kaybetmemesi olarak adlandırılabilir.

İdeal bir takım malzemesi için şunlar söylenebilir:

1 Yanak açınmasına ve deformasyona direnç için sert olması

2 Kırılmaya direnç için yüksek tokluğa sahip olması

3 İş parçası malzemesine karşı kimyasal olarak eylemsiz olması (difüzyonu önlemek için)

4 Oksidasyon ve çözünürlülüğe direnç için kimyasal olarak kararlı olması

5 Termal (ısıl) şoklara (darbelere) karşı iyi bir ısıl dirence sahip olması

Takım malzemesinin doğru seçimi ekonomik işlemenin anahtarıdır. Kırılan ve aşınan takıma bağlı olarak takım tezgahındaki bekleme süreleri verimlilik ve takım malzeme seçimini sıfırlayan faktörlerin başında yer alır. Bunlara bağlı olarak aynı takım malzemesinin kaliteleri (grade) de önemli olup doğru kalite kritik faktörüdür.

Tek bir takım malzemesinin tüm işleme taleplerini karşılaması mümkün olmamakla beraber bazı kaliteler pek çok işleme operasyonunu kapsayan geniş uygulama alanlarına sahiptir. Şekil deki pay diyagramı çeşitli takım malzemelerinin kullanımını yansıtan özelliktedir. En geniş yelpazeyi HSS ve sementit karpitlerin kapsadığı açıkça görülmektedir.

Alıntı: Prof Dr. Ulvi Şeker GAzi ÜNV: Kesici Takım Ders Notları